Additive Fertigung ist keine Substitutionstechnologie

Was der Begriff „additive Fertigung“ bedeutet, muss heutzutage nicht mehr erklärt werden – das war vor rund 3 Jahren noch anders. In welchen Bereichen in Unternehmen bzw. im Laufe des Produktlebenszyklus man diese Technologien jedoch einsetzen kann, ist vielen Anwendern nicht umfassend bekannt. Additive Technologien werden im Bereich der Prototypenfertigung seit über 2 Jahrzehnten erfolgreich eingesetzt. Daher würde man in diesem Bereich wohl von einem hohen TRL (Technologiereifegrad) sprechen, den man im sogenannten Rapid Prototyping erreicht hat. Doch wie sieht es mit der Fertigung von Werkzeugen, Ersatzteilen oder gar Serienteilen aus – hat additive Fertigung auch für diese Einsatzgebiete bereits eine ausreichend hohe Technologiereife erlangt?

Viele Anwendungen zeigen, dass additive Fertigung bereit für die Serienfertigung ist. Dabei ist jedoch die Bewertung eines Technologiereifegrades wenig zielführend, vielmehr sollte hier ein „Anwendbarkeitsreifegrad“ angegeben werden. Wenn man sich erwartet, dass ein hochglanzpoliertes Bauteil aus eine 3D-Drucker rausfällt, wurde die Technologie nicht verstanden. Additive Bauteile haben unmittelbar nach dem additiven Bauprozess gewisse Eigenschaften (z.B. Oberfläche, Festigkeiten …), die man durch unterschiedliche Nachbearbeitungsprozesse noch vollständig oder teilweise verändern kann – wie bei anderen Fertigungstechnologien wie Drehen/Fräsen oder Gießen ebenso.

Darüber hinaus können durch additive Fertigungsverfahren Potenziale ausgewiesen werden, die mit konventionellen Fertigungsverfahren nur mit höherem Aufwand oder gar nicht realisiert werden können. Und genau dort kommt die Additive Fertigung als ergänzende Technologie ins Spiel. Die klassischen additiven Potenziale wie komplexe Geometrien, individuelles Design, Funktionsintegration, LG 1 etc. direkt in Bauteilen nützen zu können, stellt jedoch viele Unternehmen vor eine Herausforderung. Dabei hilft möglicherweise der Perspektivenwechsel hinsichtlich der Generierung von Mehrwerten durch additive Fertigung – Mehrwertgenerierung im Produkt, der Produktnutzung, in den Produktions- oder Logistikprozessen oder durch Innovationen sowie der Umsetzung neuer additiver Geschäftsmodelle im Rahmen einer digitalen (additiven) Produktion. Und je mehr Potenziale ich dadurch ausnützen kann, desto wahrscheinlicher ist ein langfristig wirtschaftlich sinnvoller Einsatz additiver Fertigung im Unternehmen gegeben.

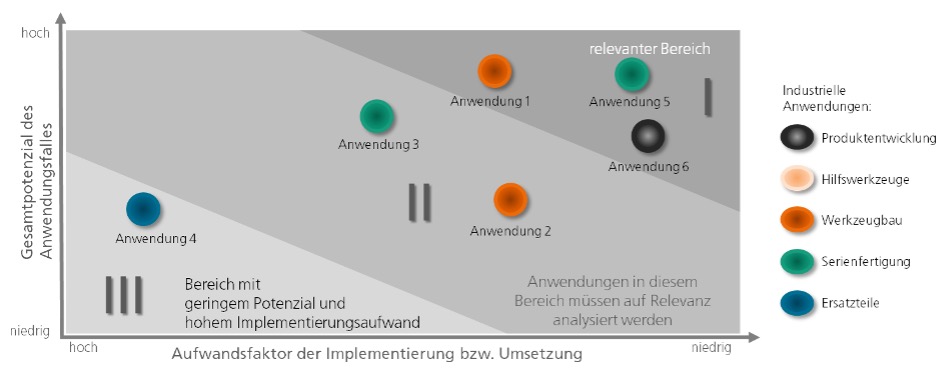

Im Rahmen der strategischen Implementierung additiver Fertigung zeigt die Erfahrung, dass mit einem systematischen und stufenweisen Vorgehen das wirtschaftliche Risiko stark reduziert werden kann. Die Investition in eine teure Anlage steht hier in den allermeisten Fällen nicht an erster Stelle. Wir empfehlen hier das von Fraunhofer Austria entwickelte Vorgehen nach den 4 I’s; Initiieren, Identifizieren, Integrieren, Implementieren. Dabei sollte man sich zu allererst mit den Vorteilen der additiven Fertigung und der „additiven Denkweise“ befassen. Bei der Identifikation von additiven Anwendungsfällen (diese sollten dabei weit über die reine Bauteilbetrachtung hinausgehen und Aspekte des gesamten Wertschöpfungssystems wie auch den Produktlebenszyklus umfassen) befinden wir uns meist in einer sehr frühen Phase des Innovationsprozesses. Das bedeutet auch, das sehr wenig spezifische Produktdaten vorhanden sind, die eine volums- oder materialbasierte Bewertung und Priorisierung additiver Anwendungen unmöglich machen. Fraunhofer Austria hat jedoch einen Ansatz entwickelt, mit denen additive Anwendungen in dieser frühen Phase des Innovationsprozesses auf Basis einer Vergleichsdatenbank analysiert, bewertet und priorisiert werden können. Dazu ist es ausreichend, zumindest fünf von 11 Kriterien aus einer Liste auszuwählen, womit die additive Anwendung auf Basis unterschiedlicher Kriterienausprägungen definiert und verglichen werden kann.

Das Ergebnis ist die Verteilung von Potenzialen im gesamten Wertschöpfungssystem in Abhängigkeit von den fünf Ausprägungsmerkmalen Kosten, Zeit, Qualität, Nachhaltigkeit und Flexibilität.

Diese Auswertungen ermöglichen in weiterer Folge eine Ableitung eines additiven Anwendungsportfolios zur Priorisierung und Potenzialabschätzung der identifizierten Anwendungen. Speziell für zeit- und kostenintensive wirtschaftliche und technische Machbarkeitsanalysen kann somit eine valide Ausgangsbasis bereitgestellt werden.

Grafiken: Dissertation Arko Steinwender

Bild: eMotion Tech, Unsplash

Dipl.-Ing. Dr.techn. Arko Steinwender

FTI – Forschung, Technologie und Innovation im Geschäftsbereich Fabrikplanung und Produktionsmanagement – Themenverantwortung Technologiemanagement / Additive Fertigung

DAS KÖNNTE SIE NOCH INTERESSIEREN …

Neue Wege in der Industrie: TIM Consulting zu Gast bei Orgalim

TIM Consulting folgte der Einladung des Europäischen Industrieverbandes, die PFAS-Studie vorzustellen.

Gibt es Substitute für die industrielle Anwendung von PFAS?

TIM Consulting als Experten-Beratung bei Transformationswissen BW.

Projektabschluss „PFAS-Substitutionsmöglichkeiten in der Industrie“

PFAS-Projekt mit THINKTANK Industrielle Ressourcenstrategien, INEC und Unternehmen aus betroffenen Branchen liefert erste Ergebnisse.